Parmi les fours à haute température à usage dentaire, deux grands types se sont imposés sur le marché, qui se distinguent par leurs éléments chauffants :

- Les fours avec des éléments chauffants en disiliciure de molybdène (MoSi2).

- Les fours avec des éléments chauffants en carbure de silicium (SiC).

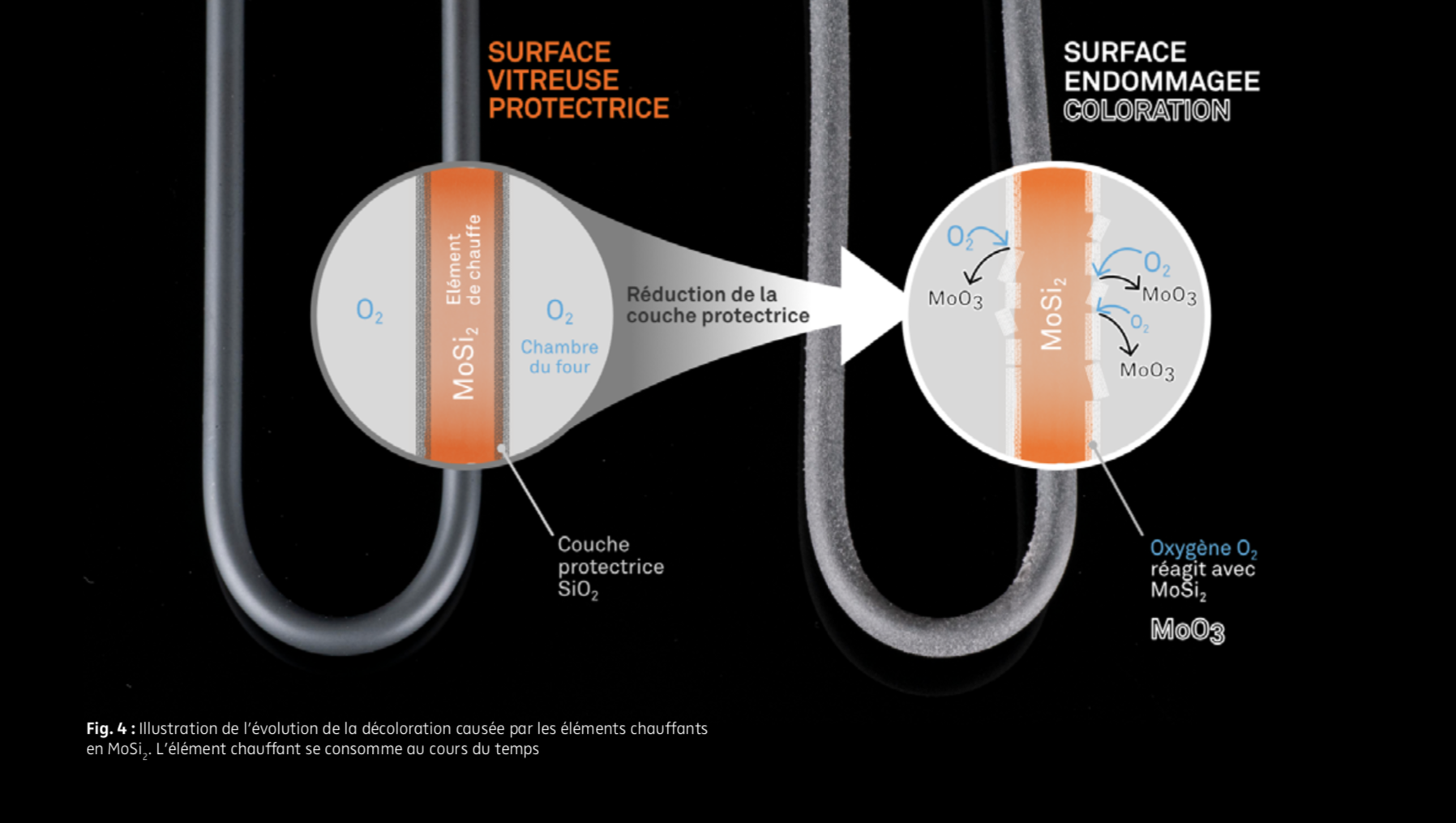

Dans les fours équipés de tiges chauffantes en MoSi₂, des effets de couleur indésirables se produisent de manière répétée au cours du processus de frittage, ce qui se révèle être une décoloration jaune verdâtre dans les constructions en oxyde de zirconium blanches et non colorées (Fig. 2). Si un four MoSi₂ est le favori, il faut donc s'intéresser à un produit de marque. Il existe parfois des différences considérables dans la qualité des éléments chauffants. Différentes qualités sont également disponibles pour les fours SiC. Toutefois, les éléments SiC ne provoquent pas de décoloration du matériau fritté.

Cette décoloration est due à l'émission de MoO3 (trioxyde de molybdène) par les éléments chauffants pendant le processus de frittage (Fig. 3). Si le MoO3 entre en contact avec les oxydes colorants d'un liquide colorant ou d'un matériau vierge précoloré, il se produit une réaction de mélange qui peut fausser considérablement la couleur de dent souhaitée. De plus, les impuretés pendant le frittage peuvent influencer négativement la formation de la structure de l'oxyde de zirconium et finalement la translucidité des restaurations. La décoloration causée par le MoO3 s'accompagne donc souvent d'une réduction de la translucidité, ce qui est particulièrement évident dans les matériaux très translucides.

Une façon d'exclure cette variable négative dans le processus de laboratoire est donc d'investir dans un four de frittage approprié.

Une autre possibilité est de comprendre plus précisément la formation, l'évitement et, si nécessaire, l'élimination de la décoloration MoO3 correspondante.