Empfehlungstabelle – Erhitzen und Abkühlen für die Glasur und Keramikbeschichtung von Zirkonoxid

Die Aufheiz- und Abkühlgeschwindigkeit des Ofens hat einen großen Einfluss auf Zirkonoxid.

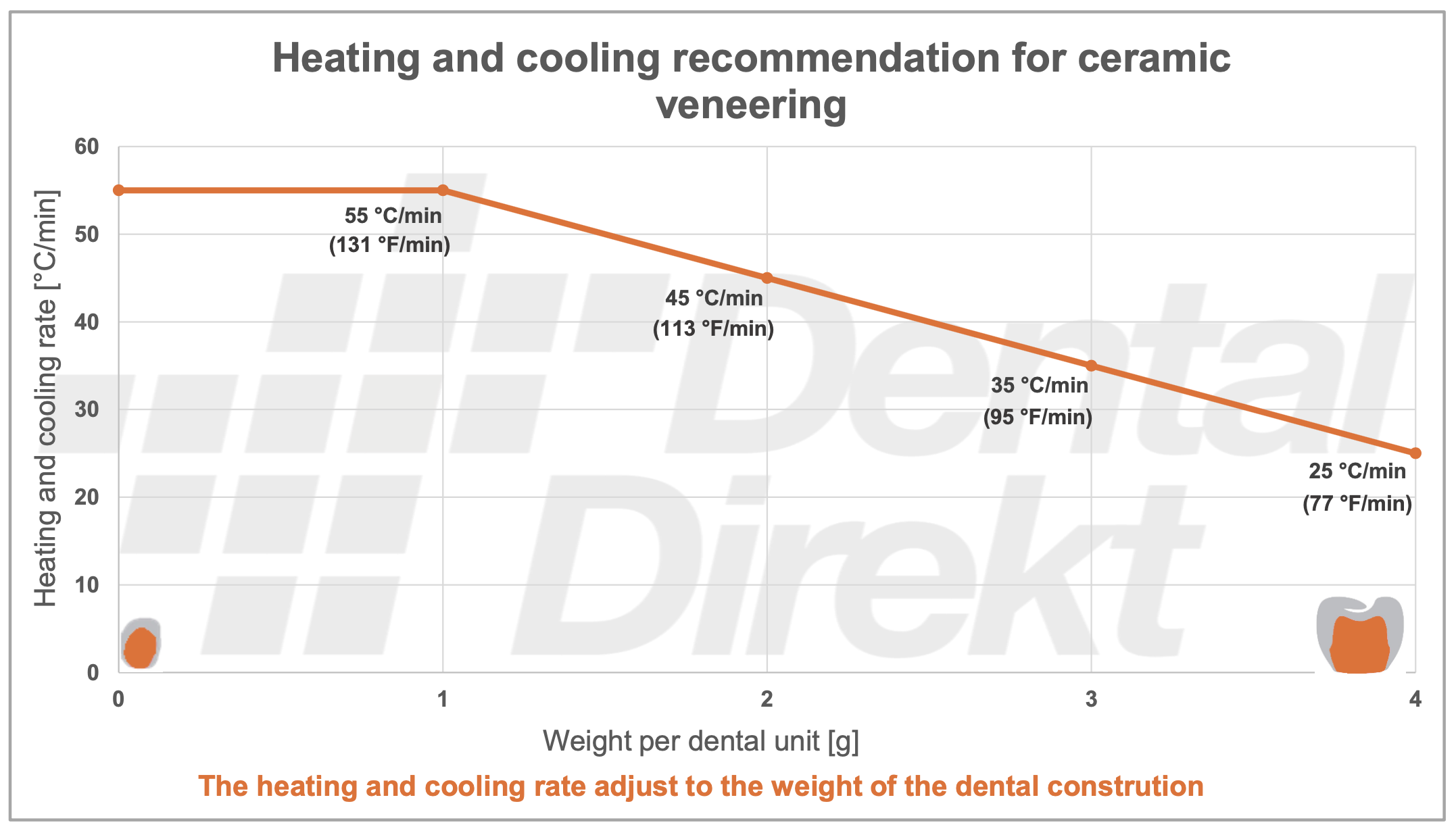

Die folgende Tabelle enthält Angaben, die Sie beachten sollten, um Bruchschäden durch Thermoschock bei größeren Zirkonoxidarbeiten zu vermeiden.

Aus dieser Tabelle geht hervor, dass für ein Element aus 1 Gramm Zirkonoxid eine Aufheiz- und Abkühlgeschwindigkeit von 55 °C pro Minute verwendet werden kann. Bei einem Element aus 4 Gramm Zirkonoxid muss die Geschwindigkeit auf 25 °C pro Minute reduziert werden, um einen Thermoschock zu vermeiden. Diese Werte sind für jeden Zahn zu verwenden, und sobald ein Element der Brücke massiv ist, muss der Temperaturanstieg und -abfall im Keramikofen verlangsamt werden.

Bei diesen Keramikbränden kommt es zu einem Thermoschock, da Zirkoniumoxid ein isolierendes Material ist, das viel Zeit zum Aufheizen und Abkühlen benötigt. Sobald die Temperatur der äußeren Schichten des Zirkoniumoxids zu schnell ansteigt und die Innentemperatur nicht mehr mit dem gleichen Tempo folgt, entsteht eine Spannung, die einen inneren Bruch im Zirkoniumoxid auslöst.

Im Zweifelsfall ist es daher besser, die Temperatur langsam zu erhöhen, da dies keine Nachteile mit sich bringt.

PDF-Tabelle herunterladen: Empfehlungstabelle – Erhitzen und Abkühlen für die Glasur und Keramikbeschichtung von Zirkoniumoxid